Fuselage

|

La structure du fuselage comprend 7 cadres :

moteur, tableau de bord, longeron aile, faux longeron aile, bord d'attaque dérive, longeron de dérive et fin de fuselage. Ces cadres sont reliés par 4 lisses, les lisses du haut sont doublées entre les cadres 2 et 4. Les flancs sont coffrés en contreplaqué entre les cadres 1 et 4, puis entre les cadres 5 et 7. Entre les cadres 4 et 5, la structure est simplemment entoilée. ( Tout ce qui concerne les ferrures de haubans se trouve dans la rubrique "Ailes / haubans" ). |

Cadresaaaaaaa

Flancsaaaaaaa

Montageaaaaaaa

Siègeaaaaaaa

Dos arrière de fuselageaaaaaaa Verrièreaaaaaaa Finitionaaaaaaa

Dos avant de fuselageaaaaaaa Capot moteuraaaaaaa

Cadres

Flancs Montage fuselage

Siège

Dos arrière de fuselage

Verrière

Finitions fuselage

Dos avant de fuselage

Capot moteur

Dos arrière de fuselageaaaaaaa Verrièreaaaaaaa Finitionaaaaaaa

Dos avant de fuselageaaaaaaa Capot moteuraaaaaaa

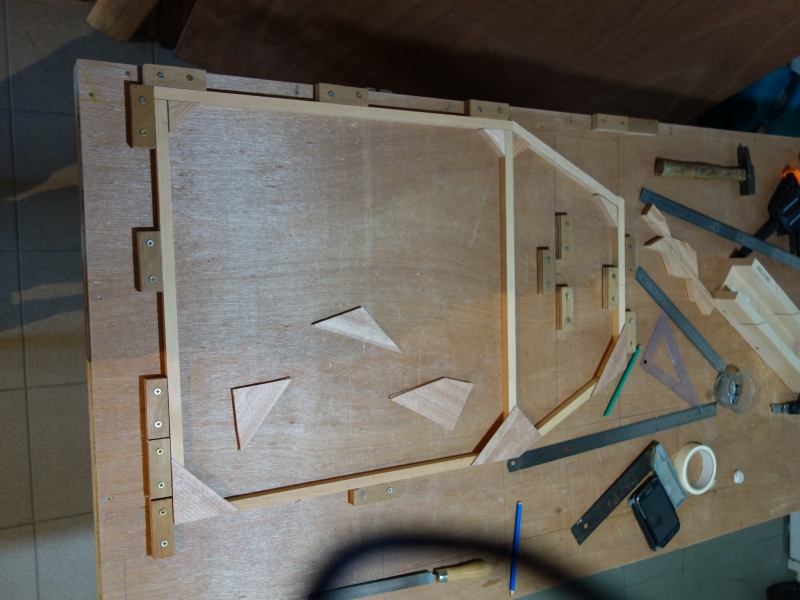

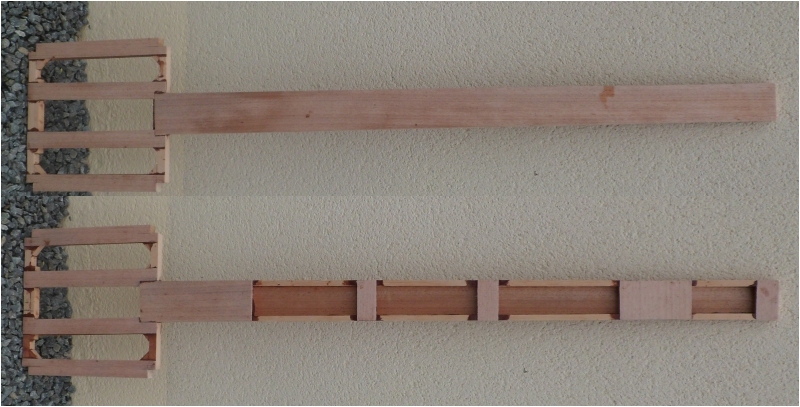

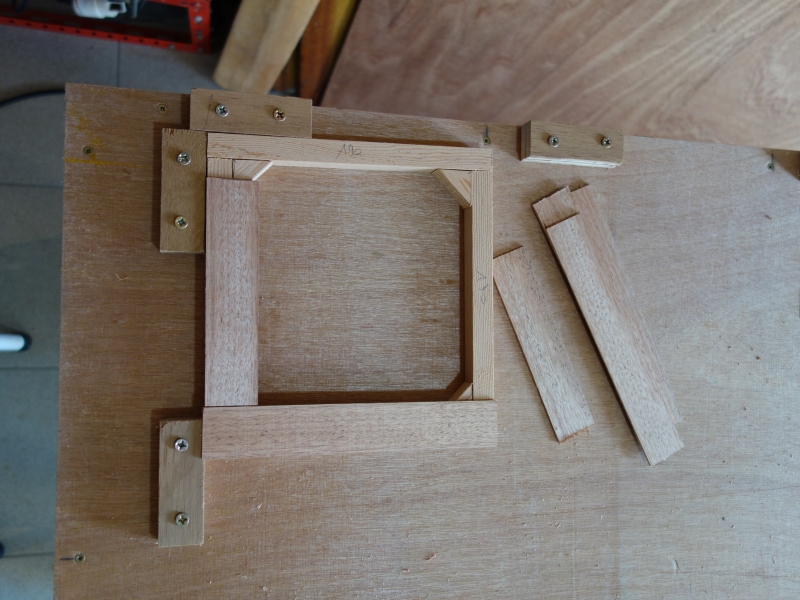

Cadres

|

Les cadres de fuselage sont réalisé avec des baguettes 15 x 15 en pin. Les cadres 1,4 et 5 recoivent des renforts en hêtre pour la fixation du bâti moteur ou la fixation des ferrures d'aile et de haubans.. |

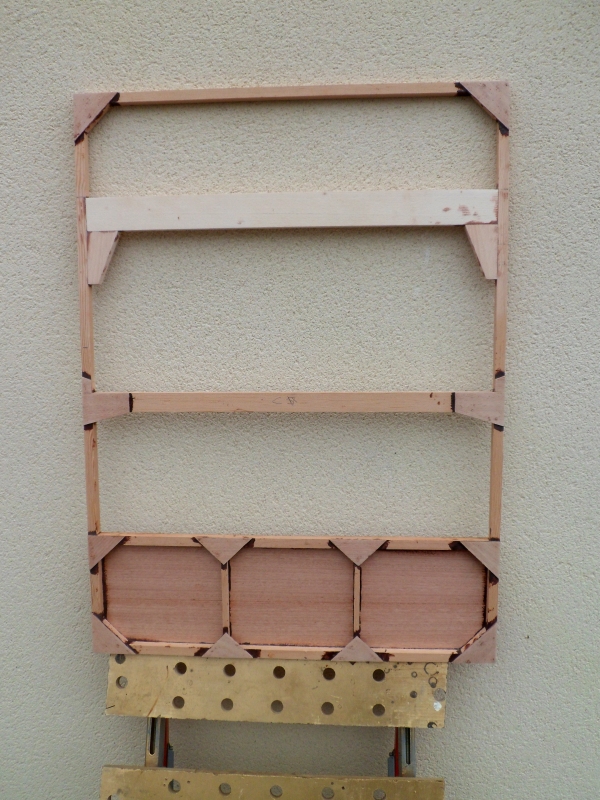

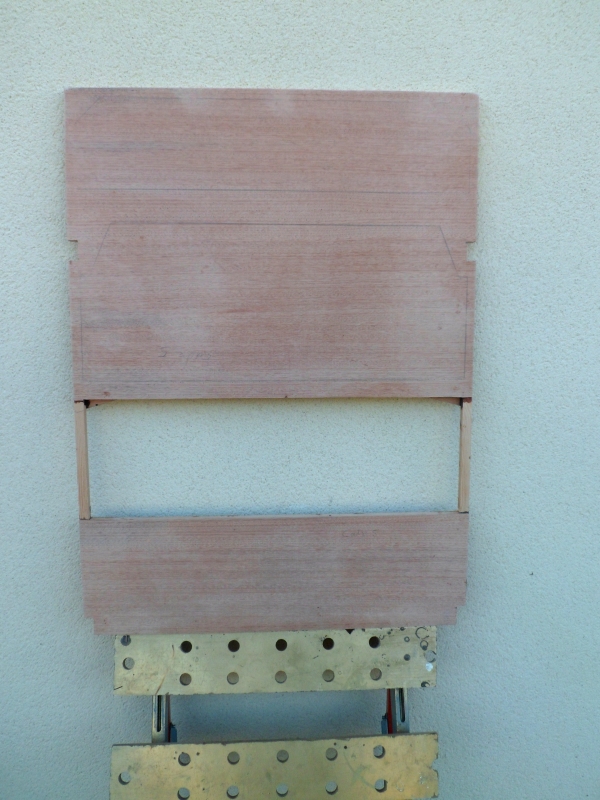

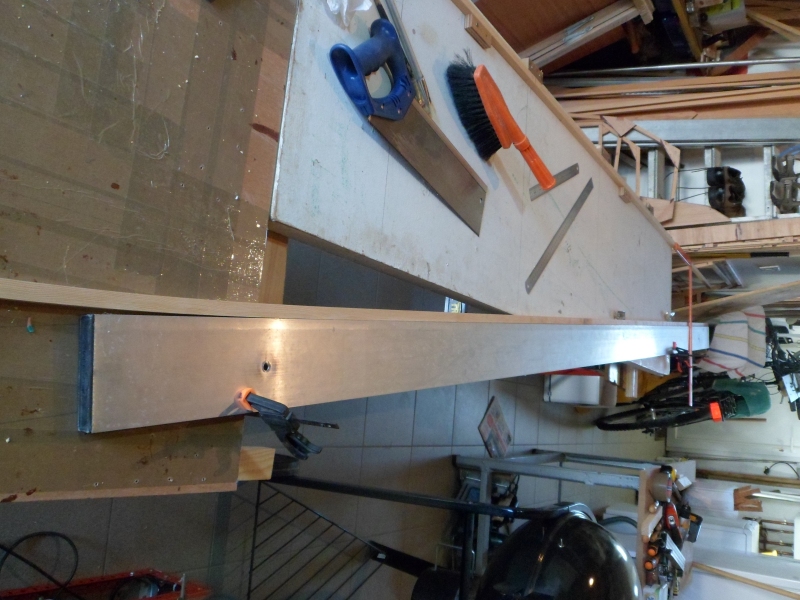

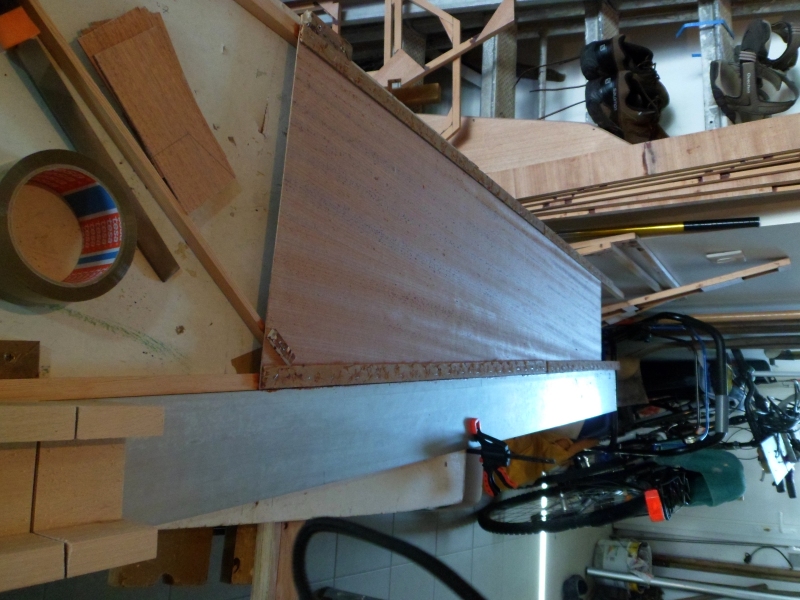

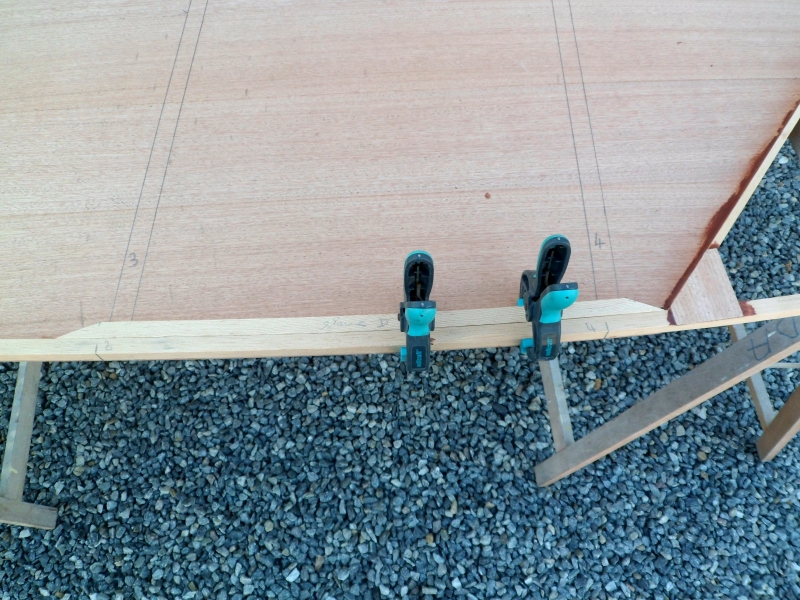

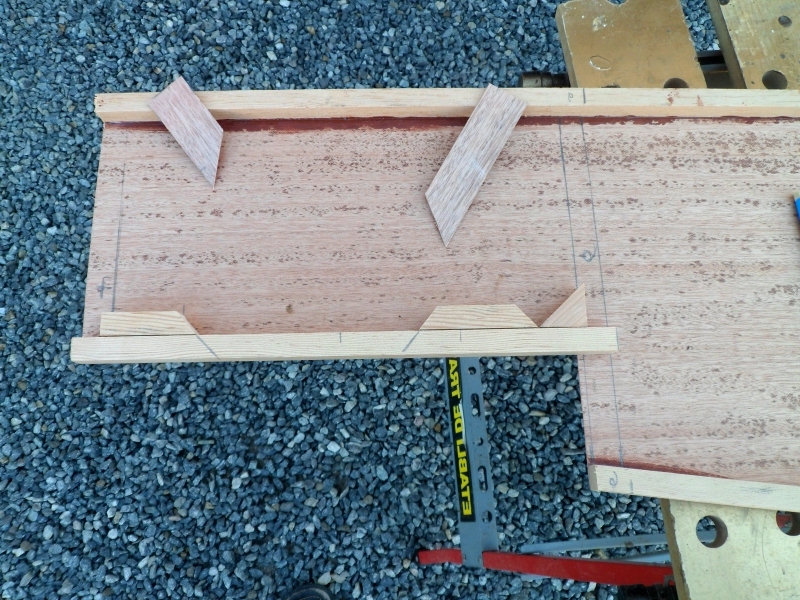

Flancs

|

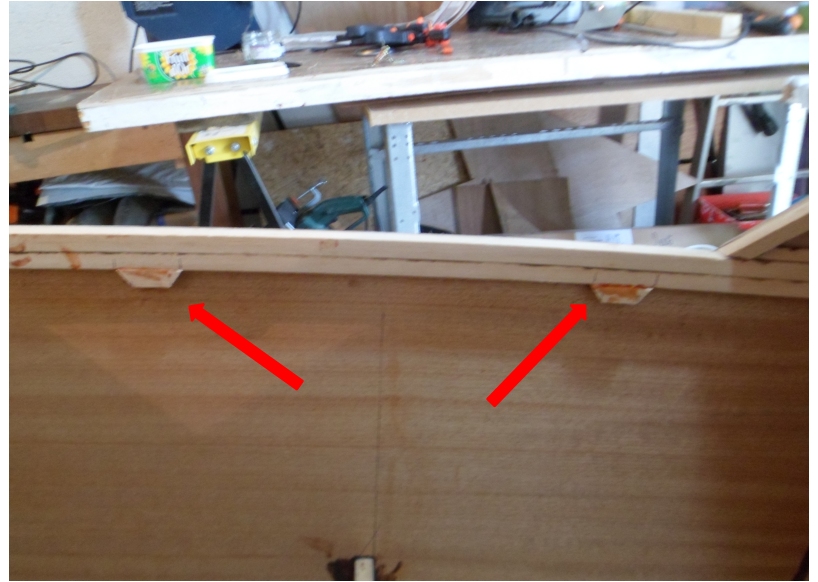

Ne pas pouvoir utiliser les lisses hautes du fuselage pour un montage classique à l'envers est très pénalisant. Certes assez risqué pour une parfaite symétrie, mais il m'a semblé plus simple de faire le montage droit en fixant au mieux les flancs au chantier de montage plutôt qu'un montage sur le flanc nécessitant la réalisation d'un bâti comme pour la Luciole. Le montage s'effectue en collant dans un premier temps les cadres 3 et 4, puis la partie arrière avec les cadres 5 et 7. A l'avant, les cadres 1 et 2 sont ensuite positionnés. Le cadre 6 est préparé, mais sera collé plus tard lorsque le fuselage sera sur ces roues. . |

|

La construction du siège est simplifiée au maximum et largement inspirée du Minimax. Il est suffisamment solide pour pouvoir monter dessus lors de l'installation à bord. L'assise est en CTP de bouleau de 4 mm, le dossier est en CTP ordinaire de 5 mm et est articulé sur le fond du siège.. |

|

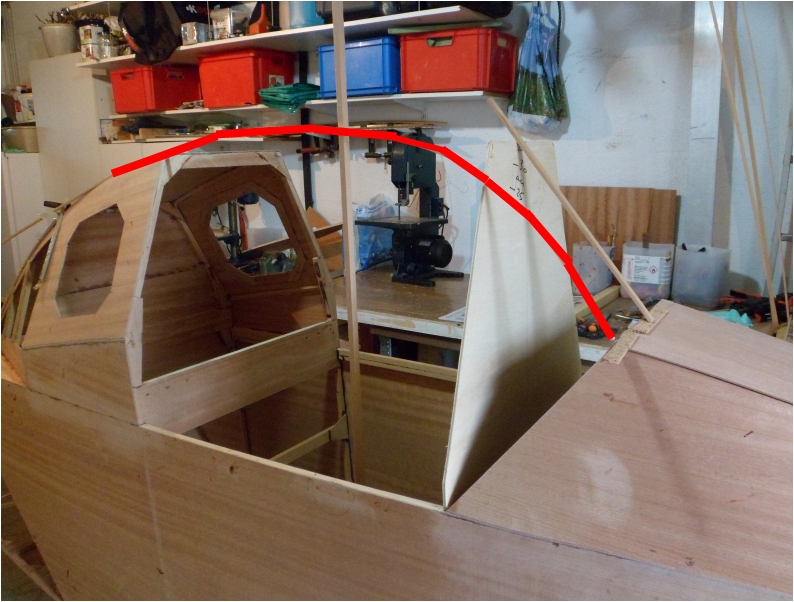

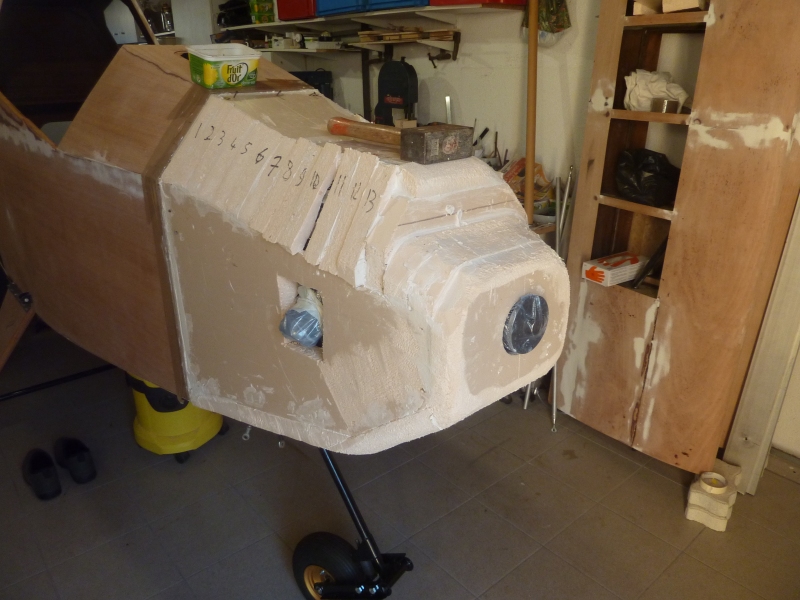

Trois points expliquent la complexité de réaliser un dessin très esthétique ! - simplifier au maximum le dessin, la plus grande partie de l'arrière du fuselage est donc droite. - choix d'une position assise assez droite style NC 858 imposant une hauteur de fuselage assez imposante. - aile beaucoup plus basse que sur un NC 858 ou un P130 Trop difficile à dessiner, il va beaucoup plus vite de maquetter tout ça en carton et contreplaqué bon marché. Les sources d'inspiration seront des avions agricoles comme le Zlin Z37 et le PZL 106, mais aussi des ULMs comme le Volksplane VP1 et le Bobcat. .... certes il faut aimer !     . |

|

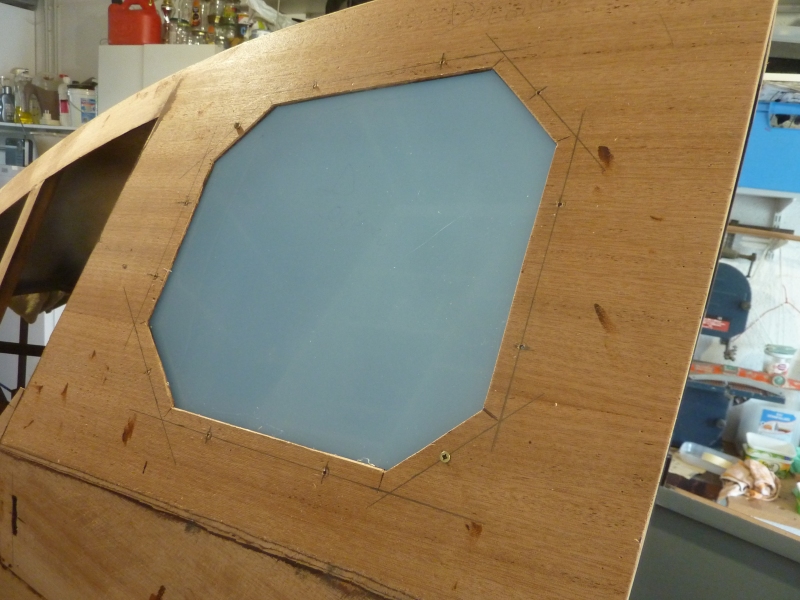

L'idée du départ était de s'inspirer de la vue de profil du Zlin Z37 .... certes il faut aimer !

Une solution plus simple, plus esthétique avec toujours des formes développables est proposée sur le PIK 26

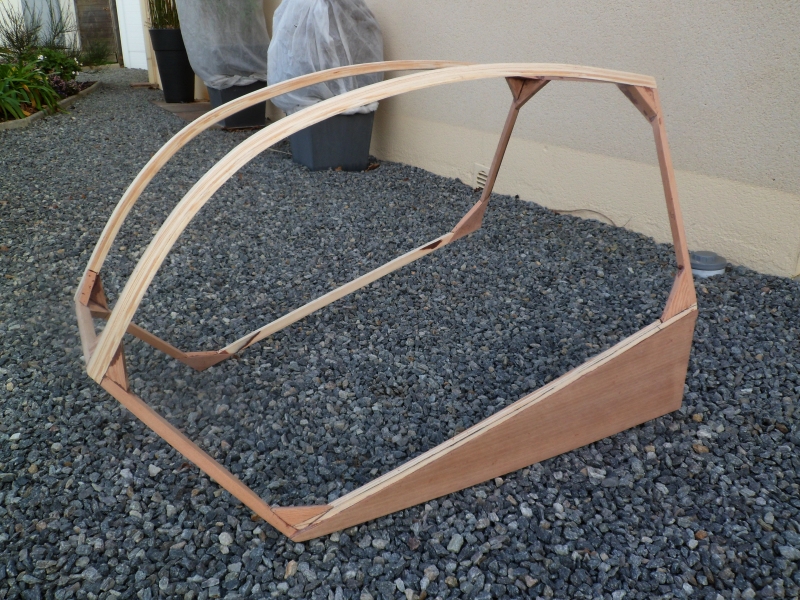

la réalisation du cadre peut se faire facilement en bois lamellé-collé.  Finalement les deux montants du haut ne semblent pas trop génants pour la visibilité comme le montre cette vidéo trouvée sur le Net.

Finalement les deux montants du haut ne semblent pas trop génants pour la visibilité comme le montre cette vidéo trouvée sur le Net.

.

.

|

|

C'est également le type de verrière que l'on trouve sur le Janowski J1b.

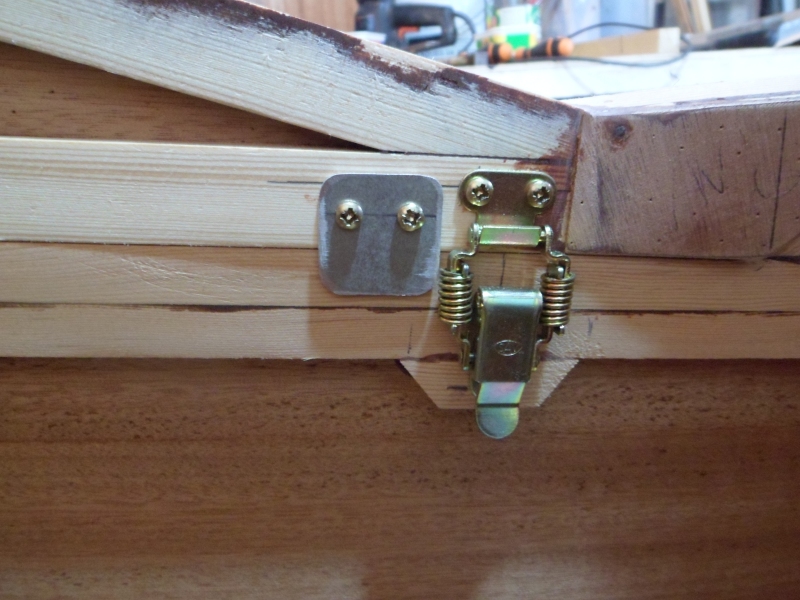

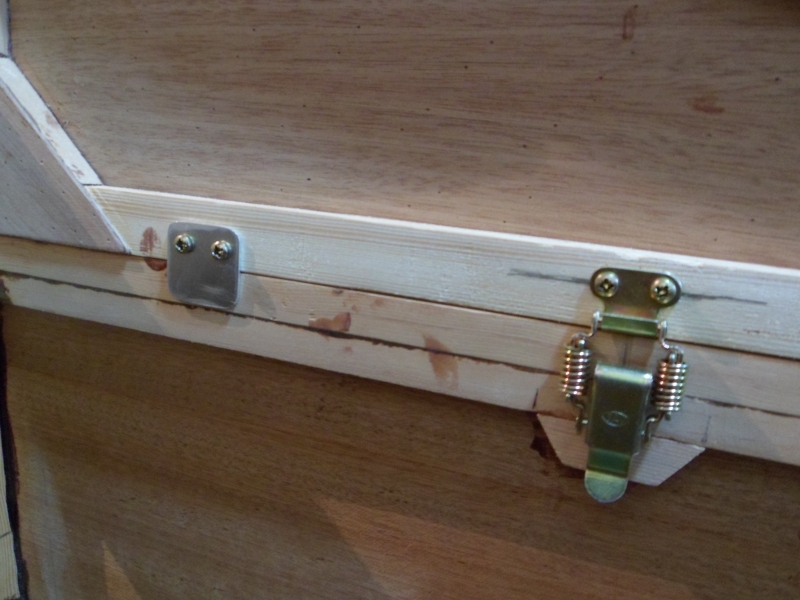

Il faudra bien sûr être très attentif sur le système d'ouverture et de verrouillage de la verrière. Un article de Michel Barry dans Info-Pilote rappelait il y a quelques années que dans tous les cas d'ouverture accidentelle une verrière est aspirée sur tous les types de machines volantes et quelque soit la position des charnières. Nombreux sont les exemples d'accidents parfois malheureusement mortels dûs à des ouvertures intempestives même sur avions certifiés ..... Pour un avion d'amateur, c'est un point de conception à ne pas minimiser. Le système doit être avant tout simple et parfaitement connu et compris du constructeur/pilote. Pour le Casoar, l'ouverture par basculement sur le côté droit semble le meilleur compromis, deux points de verrouillage indépendants sur le côté gauche assureront la fermeture. Une sécurité d'ouverture intempestive simple sera également installée entre les deux points de verrouillage. |

|

L'idée est de faire au plus simple, la partie arrière reçoit 2 couches de lasure, pas très agréable à faire avec tous les goussets ! La partie centrale et la partie avant sont également lasurées en essayant de s'appliquer un peu ... La couleur choisie est le chêne foncé avec l'espoir de cacher les nombreuses traces d'aerodux 185 qui persistent, ça fait très cuisine années 70 ... c'est presque d'un goût douteux !!!! Les flancs de fuso de l'habitacle seront quand même peints en gris clair.. |

|

|

|

|

|

|

|

|

|

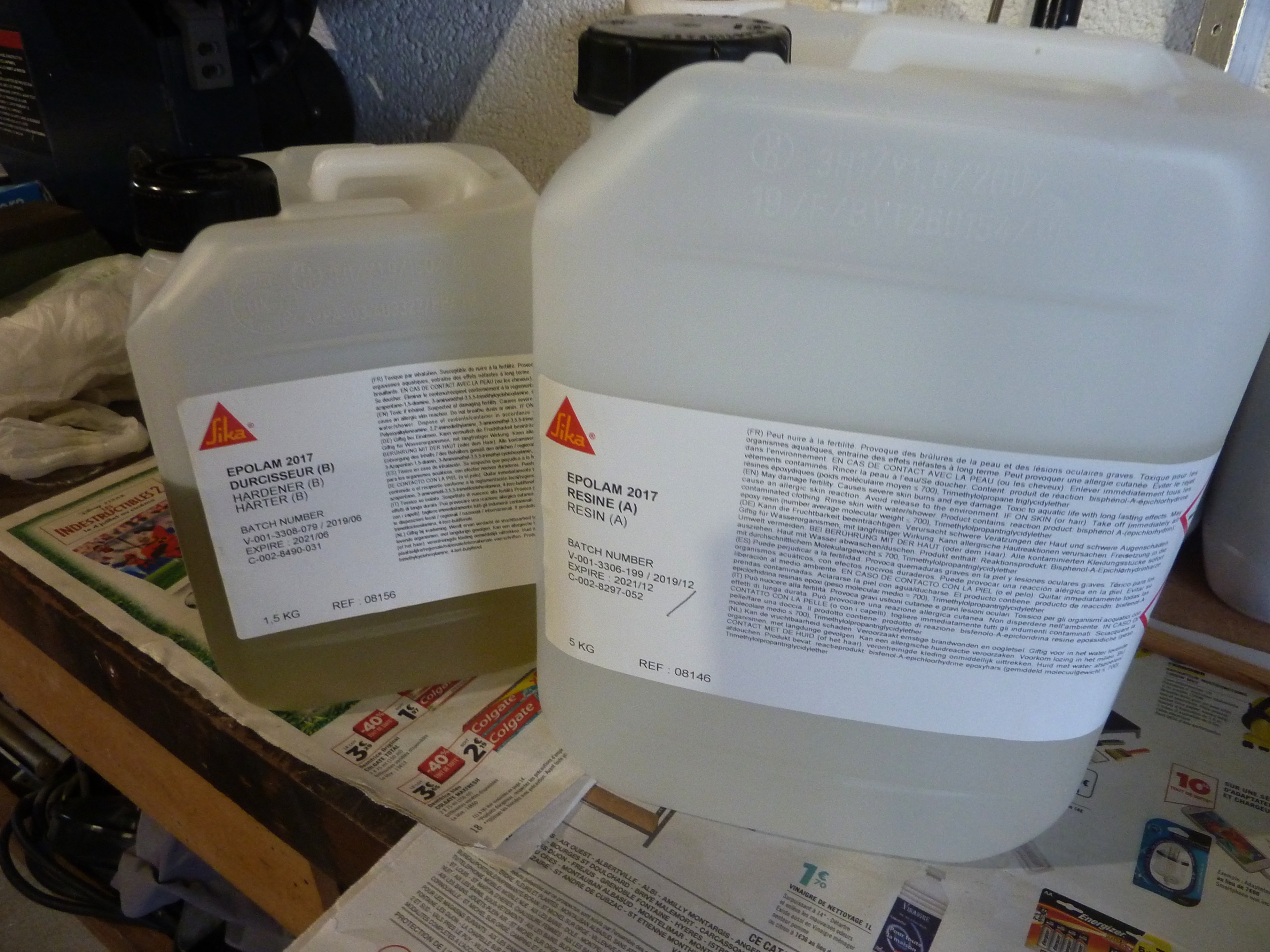

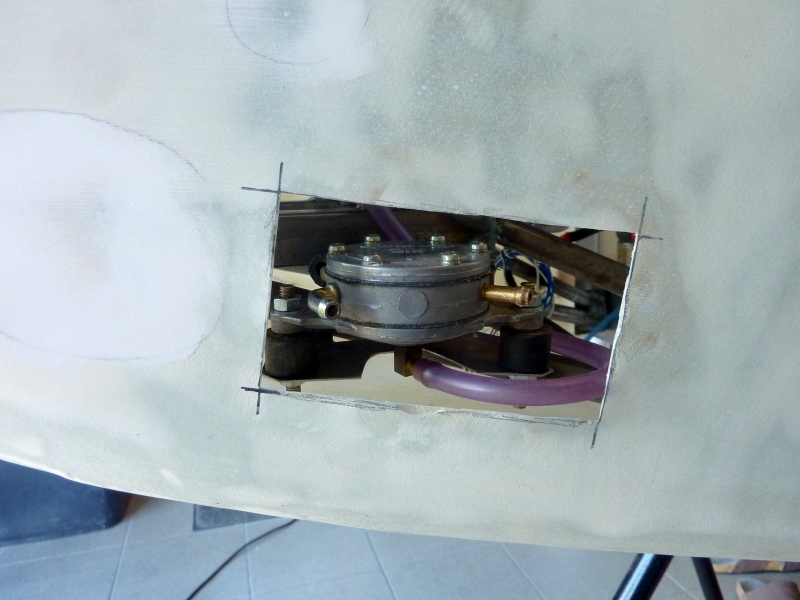

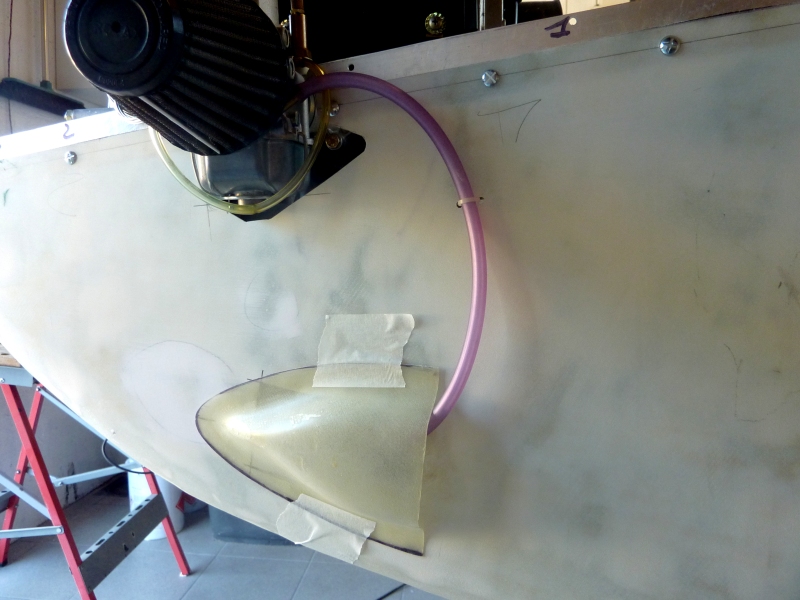

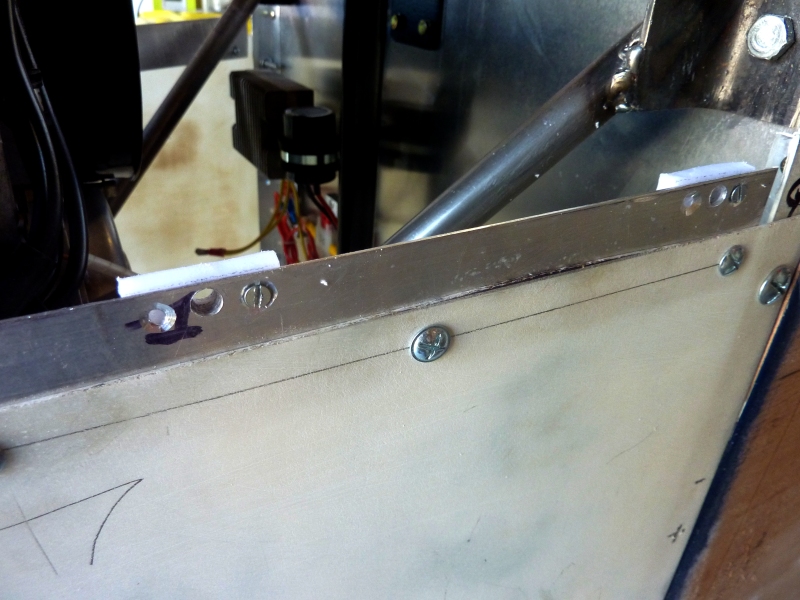

Capot moteur

|

Le capot est réalisé par la technique du "moule perdu" stratifié directement sur la forme en mousse polyuréthane. Cette solution est économique mais nécessite plus de travail de finition. Le look "agricole" de Casoar n'impose pas de faire joli et il faut respecter la bosse du Casoar ... c'est bien pratique !!! . |